La fabrication du papier

A l’origine, des fibres…

Le papier est un enchevêtrement de fibres végétales. Le matériau de base est donc de la pâte à papier, produite à partir de fibres diverses :

- Le bois

- Les plantes fibreuses comme le coton, le chanvre, le lin

- Le papier si on recycle

- Historiquement, le tissu ou chiffon

Pourquoi différents types de fibres ?

- Le coton, le chanvre, le lin ou le chiffon contiennent des fibres très longues et très solides. Elles s’enchevêtrent mieux pour donner au papier une grande solidité et résistance au temps.

- Les bois résineux ont des fibres plus longues que les bois de feuillus.

- Les bois feuillus présentent différentes morphologies de fibres, mais sont généralement plus courtes.

La recette du papier

La pâte à papier, sous forme de feuilles, est mélangée à l’eau. Puis on incorpore à la pâte des ingrédients visant à donner au papier ses qualités en fonction de son usage futur :

1. On incorpore une pincée de charges minérales (craie, carbonate de calcium…) pour donner au papier son opacité et pour qu’il garde sa forme en toute circonstances

2. On ajoute, si besoin, des colorants pour le teindre dans la masse

3. Le mélange est alors enduit pour maîtriser le collage du papier et la pénétration des pigments utilisés en aquarelle

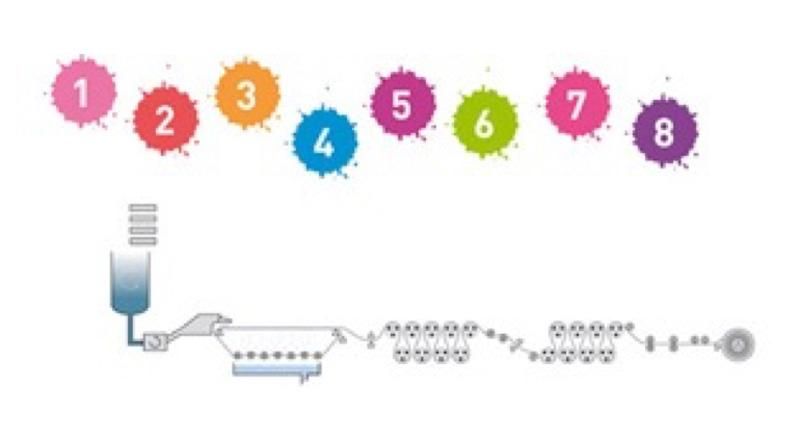

La Fabrication sur Table plate

La fabrication sur table plate est la plus courante. Les grandes étapes de la fabrication du papier sur table plate sont :

1. Les fibres sont mélangées avec de l’eau dans un pulpeur.

2. Le mélange fibreux est raffiné, c’est-à-dire qu’il subit un traitement des fibres qui vise à améliorer leurs caractéristiques mécaniques et leur affinité entre elles.

3. Le mélange, ou pâte, est déversé sur une toile horizontale sans fin appelée « table de formation ». Les fibres s’entrecroisent sur la toile et forment la feuille, après égouttage de l’eau.

4. L’eau est enlevée progressivement par gravité, puis par des organes d’aspiration sous la toile. C’est également à ce stade que certaines feuilles sont marquées grâce à un rouleau portant un motif en relief qui va laisser sa marque en creux dans la feuille : soit des vergeures (papier vergé), soit des filigranes

5. La feuille a perdu alors assez d’eau pour que l’on puisse la déposer sur un feutre en laine ou en synthétique, qui donnera son grain au papier. Le papier passe ensuite dans des presses constituées de cylindres chauffés à la vapeur (la sécherie) où il perdra encore de l’eau.

6. Afin d’améliorer la surface du papier, une couche de gélatine est déposé à la surface du papier par une machine appelée « size-press ». Cette couche confère au papier ses qualités de surface définitives.

7. Le papier passe de nouveau dans une sècherie, afin d’éliminer à nouveau de l’eau, au contact de cylindres chauffées à la vapeur.

8. En fin de fabrication, le papier est enroulé sur une bobine appelée « bobine mère ». Suivant les qualités du papier et son grammage, son grammage et les caractéristiques de la machine à papier, cette bobine peut peser de quelques centaines de kg à quelques dizaines de tonnes !

La fabrication traditionnelle : la forme ronde

La fabrication du papier sur forme ronde est un procédé très traditionnel, le plus proche du fait main (mais sans ses inconvénients - défauts, irrégularités, …) et dont le principe est resté inchangé depuis sa création au début du XIXe. Il existe toujours des papeteries privilégiant ce procédé et la résistance du papier.

La machine à forme ronde permet de fabriquer des papiers :

- Très résistants, car on peut utiliser des fibres de grande longueur et de qualité supérieure.

- Très homogènes car la formation de feuille est améliorée avec une vitesse lente.

- Très stables car les fibres sont réparties dans toutes les directions, gage d’une meilleure stabilité à l’état humide.

- Avec la possibilité de fort grammage.

- Avec une gamme unique de grains conférés par l’usage de feutres en laine.

- Avec des bords frangés, appelés aussi bords à la cuve.

- Avec une exceptionnelle résistance au grattage et au gommage, lorsqu’ils sont gélatinés à cœur.